双金属复合管技术协议-42年品牌厂家[江河]

彩神VII购彩中心42年品牌厂家专业生产双金属复合管,而且生产出来的双金属复合管是完全可以满足一下的双金属复合管技术协议。

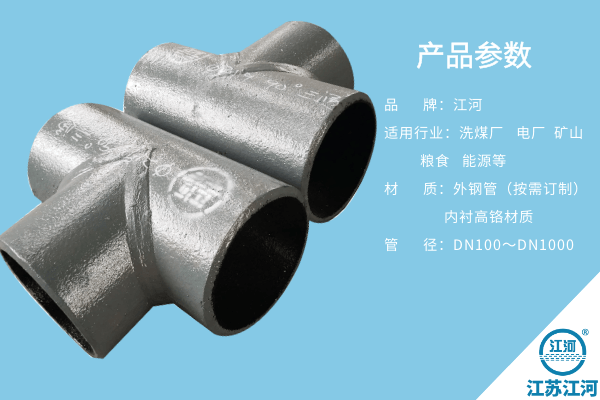

一、双金属复合管技术协议-基本参数

1、煤粉管道耐磨弯头安装位置:室外布置,保温。

2、耐磨弯头连接管道尺寸及规格:中490 (管道外径)x10 (壁厚)mm,材质为Q235-A。

3、煤粉管道耐磨弯头型式:双金属复合耐磨弯头。

4、煤粉管道耐磨弯头的制造材料:双金属,耐磨材料采用BTMCr26。

5、耐磨弯头规格及数量:按照客户要求生产。

6、焊接连接方式:焊接、法兰、V型连接器等。

二、双金属复合管技术协议-主要技术参数

1、工作介质:煤粉热风混合物。

2、设计压力:0.15MPa;工作压力:10000Pao

3、介质温度:100~12Q°C。

4、介质流速:正常流速20-28m/s,要求耐磨弯头适用于高速(35m/s)气粉冲刷存在的 卜质环境。

5、介质浓度:0.4895-0.6013kg (煤)/ kg (风)。

6、耐磨弯头使用寿命3到10年。

三、双金属复合管技术协议-技术要求

1、在保证产品性能的前提下,制造方法可由卖方决定,耐磨弯头要求采用双金属复合耐磨弯头,将高铭铸铁的耐磨性和碳素钢管的可焊性复合成一体,应具有优良的耐磨性能,使用寿命≥10年。

2、加工弯头的原材料进厂后应进行100%质量检查,包括光谱分析,钢管按GB3092, 3B8162 或 GB8163 要求。

3、熔炼设备为中频感应电炉或电弧炉,以保证冶炼钢水的质量。化学成份分析每炉进行一次,炉前分析在炉内取样,产品分析在所浇钢水的钢包中取样,取样方法按GB223规定进行。机械性能试验按GB229进行,冲击韧性按GB229进行,硬度按GB230进行,金相组织按GB226进行。产品出厂时附有按上述要求和规定检验报告后的合格证和质量说明书。

4、耐磨弯头为双金属复合耐磨材料,采用消失模真空吸铸复合工艺制造,将高铭铸铁的耐磨性和普通碳素钢管的可焊性复合成一体,应具有优良的耐磨性能,其整体机械性能和内层力学性能如应满足《抗磨白口铸铁技术条件》GB8263—2010。

5、加工弯头的原材料进厂后应进行100%质量检查,包括光谱分析,钢管按GB8162或GB8163 要求。

6、耐磨弯头内外表面应平整光洁,无毛刺、毛边、多肉或缺肉,无裂纹、疏松、气孔或气泡;涂漆应均匀一致,并需明显标出介质流向。

7、尺寸精度应符合订货图纸和买技术协议的要求,无特殊要求的铸管尺寸偏差应符合GB6414的规定,复合管的钢管尺寸应符合GB3092\GB8162\GB8163的规定。

8、耐磨弯头进、出口各带一定长度的焊接过渡直段,与煤粉管道对接焊接连接,过渡直段的材质应与煤粉管道一致,采用Q235-A;对于没有焊接过渡直段的部分弯头,弯头的耐磨段之间应能直接对接焊接连接。供方应对管道焊接面进行焊接工艺处理,并按要求打好坡口,以满足现场手工电弧焊焊接。产品对现场焊接应无特殊要求,以保证产品在现场常温焊接时 焊接性能良好。

9、焊接过渡直段所用钢管可采用直缝或无缝钢管,其性能应符合GB3092、GB8162, GB8163的规定。

10、弯头内衬层厚度允许偏差±1.2mm,弯头角度允许偏差±0.5°;弯头截面圆度公差不大于6%。

11、耐磨弯头铸造后双金属耐磨层与钢管间必须为过紧配合,以防层间间隙存在或耐磨层的脱落。

12、每个弯头的内衬制作必须一次成型,严禁分段制作后打折线焊接成型。

13、所有铸造残留物应从管件内壁清除,弯管内壁必须圆滑无凹凸。

14、产品的尺寸精度应符合GB6414—86的规定,耐磨弯头要保证容易焊接,适合工地、现场气温等各种环境的操作和施工。产品出厂时对需要焊接的接口打好坡口,去除毛刺,坂口打好后立即涂上防锈漆,运输时有保护坡口的措施。产品应无裂纹、缩松、粘沙、等影响使用性能和外观质量的缺陷。

15、所有产品出厂前进行强度试验、硬度试验、材料检验、压力试验和铸钢裂缝与缺陷检查可验。并向客户提供化学成分等内容检测和试验报告。

16、耐磨弯头的设计要考虑到温度的变化,在耐磨弯头寿命期内发生煤粉管道自燃的非正常工况下,应能耐短时300°C高温(约30min)而不损坏。

17、耐磨弯头角度准确,弯头端面应与管道中心线成直角,不可扭曲。

18、耐磨弯头的使用寿命应不低于10年,在使用寿命期间,耐磨弯头应无磨穿及煤粉泄漏现象。

19、所有弯头产品应进行标识,标识位置在弯头的上弦端部50mm处,标识的内容有:规格、材料、图号、炉号、生产日期。

20、所有重型部件均应设有便于安装起吊或搬运设施(如吊耳等)

四、双金属复合管技术协议-清洁,油漆,

1、清洁-卖方在设备出厂前保证进行彻底内部清洁。

2、油漆卖方提供的设备应充分考虑工矿条件的情况,所选用的材料与油漆均应具有耐腐蚀的特性的油漆部件均采用环氧富锌底漆、环氧云母中间漆、聚氨脂面漆的耐风化和防盐雾腐蚀优质油漆。底漆干膜厚度为75μm,中间漆的干膜厚度为120μm,面漆的干膜厚度为 50μm,并满足油漆生产厂家及国家的相关协议和标准的规定(按要求高者执行)。底漆、中间漆和面漆应由同一油漆商提供,并确保油漆相溶。面漆采用耐热油漆。

五、双金属复合管技术协议-包装

1、设备分类装箱并遵循适于运输、便于安装和查找的原则。包装箱外壁有明显的文字说明,如设备名称、用途及运输、储存安全注意事项等。

2、包装箱内附带F列文件(但不限于此):a.装箱单;b产品验合格证书。

3、设备包装前应涂防腐漆,以便在运输保管中起防腐作用。

五、双金属复合管技术协议-运输

经铁路和水路运输的部件,其运输尺寸和重量不超过国家标准所允许的界限规定。其他运输方式部件的运输尺寸和重量的界值,在授予合同后供需双方进一步协商确定。

六、双金属复合管技术协议-储存

1、卖方应根据包装箱内所装物品的特征,向卖方提供安全保存方法的说明。

2、卖方所供的备品备件及专用工具附有安全储存方法的说明。

七、双金属复合管技术数据表

1、双金属复合耐磨弯头主要技术参数(卖方提供,不限于此):

耐磨材料:BTMCr26 ;使用温度:≤950℃;磨料磨损:< 0.021 mg/g;体积密度:7.85kg/m3。

2、双金属复合耐磨弯头整体机械性能:

|

抗弯强度MPa |

抗压强度MPa |

延伸率% |

断面收缩率% |

冲击韧性J/cm² |

内侧宏观硬度HRC |

内表面粗糙度μm |

|

610 |

415 |

4.8 |

5.1 |

≥50 |

≥55 |

0.05 |

3、双金属复合耐磨弯头内层力学性能

|

硬度HB |

碳化物硬度HV |

abb(Mpa) |

挠度 |

E(Mpa) |

冲击 |

|

680~750 |

1500~1850 |

810~850 |

2.4~3.0 |

19600 |

8.5~10 |

|

【双金属复合管相关文章:↘】 |